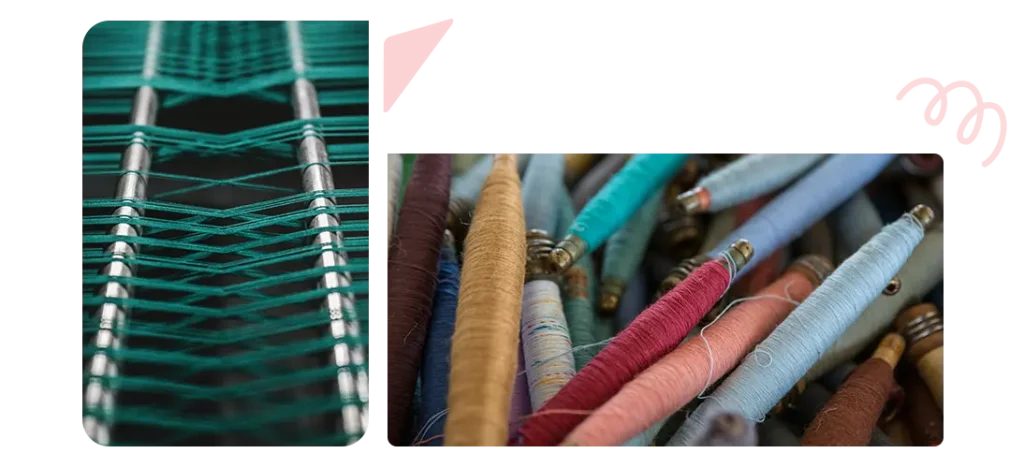

رنگرزی نخ های ترکیبی

رنگرزی نخهای ترکیبی به دلیل تفاوت در ترکیب الیاف، یک فرآیند حساس و دقیق است که نیازمند انتخاب رنگزاها و شرایط مناسب برای هر جزء از نخ است.

نخهای ترکیبی معمولاً از دو یا چند نوع الیاف تشکیل شدهاند، مانند:

✅ پنبه-پلیاستر

✅ پشم-اکریلیک

✅ ویسکوز-پلیاستر

رنگرزی نخهای ترکیبی یکی از چالشهای مهم در صنعت نساجی است، زیرا این نخها از دو یا چند نوع الیاف با خصوصیات متفاوت تشکیل شدهاند. این تفاوتها شامل میزان جذب رنگ، دمای بهینه رنگرزی، نوع رنگزای مناسب و حتی رفتار الیاف در شرایط مختلف شیمیایی و فیزیکی میشود. به همین دلیل، انتخاب روش مناسب برای رنگرزی این نخها از اهمیت بالایی برخوردار است.

در فرآیند رنگرزی، ابتدا باید ترکیب الیاف نخ مشخص شود. برای مثال، نخهای پنبه-پلیاستر شامل یک جزء طبیعی (پنبه) و یک جزء مصنوعی (پلیاستر) هستند که هرکدام نیاز به نوع خاصی از رنگزا دارند. پنبه معمولاً با رنگزاهای مستقیم، ریاکتیو یا خمی رنگرزی میشود، در حالی که پلیاستر تنها رنگزاهای دیسپرس را جذب میکند. در چنین مواردی، دو روش کلی برای رنگرزی استفاده میشود: رنگرزی یکمرحلهای که در آن مخلوطی از رنگزاهای مناسب برای هر دو الیاف در یک حمام رنگ به کار میرود، و رنگرزی دومرحلهای که طی آن هر جزء بهطور جداگانه و با رنگزای مخصوص خود رنگآمیزی میشود.

یکی از چالشهای اصلی در رنگرزی نخهای ترکیبی، کنترل دما و pH حمام رنگ است. به عنوان مثال، پلیاستر برای رنگپذیری نیاز به دمای بالا (حدود 130 درجه سانتیگراد) دارد، در حالی که پنبه در دمای پایینتر و محیط قلیایی رنگرزی میشود. برای جلوگیری از آسیب به الیاف حساستر، معمولاً از تکنیکهایی مانند افزودن مواد یکنواختکننده و تنظیمکننده pH استفاده میشود تا هر دو الیاف بتوانند در یک حمام رنگ، رنگ را به طور مناسب جذب کنند.

در نهایت، ثبات رنگ و یکنواختی آن از مهمترین مراحل رنگرزی نخهای ترکیبی است. پس از رنگرزی، فرآیندهایی مانند شستشو، صابونزنی و تثبیت رنگ انجام میشود تا از کاهش کیفیت و پایداری رنگ در برابر شستشو، سایش و نور جلوگیری شود. استفاده از مواد کمکی مانند تثبیتکنندههای رنگ و عوامل ضد نایکنواختی میتواند کیفیت نهایی محصول را افزایش دهد.

جهت سفارش خدمات رنگرزی نخ پنبه یزد الوان هم اکنون می توانید با کارشناسان این شرکت تماس حاصل نمایید.